Гибочный станок для ведомого шкива Кометы. |

( 1, 2, 3, 4, 5, 6 След. ) |

| Подписчиков (3) |

Форум » Мастерская » Гибочный станок для ведомого шкива Кометы.

Ссылка на это сообщение:

|

||

|

Добавлено: 20:51 / 07.12.17 Давно хочется независимости от поставок колёсных ободов, которые "колхозно" применяются в качестве ведомых шкивов на приводах Комета. Обода такие имеют малую внутреннюю рабочую поверхность и большой наружный габарит из-за неправильного профиля с двойными ребордами, создающими как бы толстую стенку в 7мм, а в сумме 14мм. пустой неиспользуемой толщины. А профиль должен быть вот таким: Гнуть нужно алюминиевый швеллер 20х20х20х2 Ну посмотрел в интернете кто чего делает в этой области и мне понравился вариант трёх роликов, причём именно такие у которых приводные два ролика а не один. Эти два ролика объединены цепью и работают совместно от одной рукоятки. Хочется сделать что-то компактное, лёгкое с применением кометовско-лазерной технологии. Пока на стадии старта проектирования, хочется услышать разумные советы, c жадностью их применю, если понравятся. Если всё получится как задумано Кометы получат удобные и качественные ведомые шкивы способны воспринимать и двухскоростную систему благодаря повышенной внутренней ширине и неизменно наружной. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 00:17 / 08.12.17 Ну наконец-то!!! Велокомета меня услышала!!! Аллилуйя! С алюминием будет работать трубогиб, у которого один приводной ролик - средний. А крайний из трех роликов нужно прижимать к изгибаемому профилю. Оси 12мм у меня такой профиль легко выдерживают. Крайние ролики могут быть без подшипников. Средний лучше с подшипником. Нужен фланцевый подшипник, чем он массивнее, тем лучше - хилые подшипники у меня разрывало. Подшипник упирается фланцем в раму трубогиба. Раму можно резать даже из того же металла, что и моторама у Кометы, но нужно две или три одинаковых детали сложить вместе, чтобы подшипник имел максимальную площадь опоры. Крайние ролики делать по внутренней поверхности изгибаемого профиля. Для повышения производительности к среднему ролику можно присоединить электромотор. Но такой трубогиб с тремя роликами требует навыка работы с ним. Еще проще можно делать, если гнуть профиль прямо об колесо с двойным ободом. Профиль прижать струбциной к колесу, на профиль положить трубу, и этой трубой придавливать профиль к колесу, как можно бОльшей поверхностью трубы. Колесо должно быть заспицовано. А лучше вообще из фанеры вырезать круг (у меня был стальной полукруг, гнул стальной профиль 15х15х1.5) и гнуть об него. В центр круга вставить подшипники, от которых будет идти прижимная ручка с роликом. В обоих конструкциях у меня ребро профиля гнулось нормально, без деформаций. Лучше всего не П-образный профиль использовать, а вот такой формы: |_П Тогда этот разрезной шкив можно будет одеть на обод колеса, и его прижмет к ободу покрышка - пневмозажим. Не нужен будет крепеж к спицам. Но всё равно не так надо делать, я вас научу как надо))) Нужно делать что-то типа зиговочной машины. В неё вставлять не профиль, а алюминиевый лист. Зиговочная машина согнет лист по предложенному мною профилю. Это будет мега рывок, Голден Игл заплачет от зависти. |

||

Ссылка на это сообщение:

|

||

|

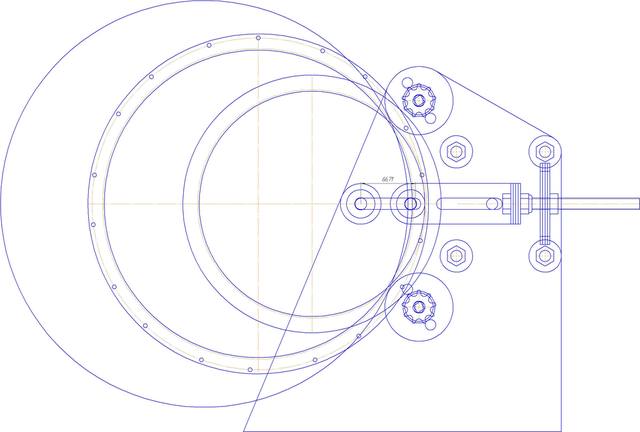

Добавлено: 01:27 / 08.12.17 Ого спасибо. Только сейчас увидел ваше сообщение - сейчас плохо соображаю, завтра вчитаюсь, сейчас половина второго ночи. А я вот уже по своему разумению составил первый "белок" конструкции с двумя приводными роликами на цепной связи. И подшипники заложил фланцевые, вернее с упорными шайбами те что использовались на приводе СПОНСОРА и цепные звёздочки остались от СПОНСОРА на вал диаметром 14мм. Традиционно всё из плоских листов на распорках без сварки и метизы: |

||

|

Ссылка на это сообщение:

|

||

|

Добавлено: 13:30 / 08.12.17 Чисто посмотреть. Роликовый трубогиб https://fotki.yandex.ru/users/s-b-muhin/album/366427/? http://www.dyr4ik.su/viewtopic.php?p=26417#p26417 Нужно учесть, что в начале и в конце образуются прямолинейные участки На рынках продают сплавы типа АД31 – без термообработки, АД31Т1 - закаленные и искусственно состаренные. Допустимое относительное удлинение АД31 - 16%, АД31Т1 - 10%. При гибке аналога обода 20" с внутренним диаметром 396 мм из профиля 20х20х2 мм относительное удлинение внешней кромки составит около 9.1%. АД31Т1 нельзя использовать, кромку будет рвать. Чтобы профиль не складывало, ведущий ролик должен быть такой Как потом соединять торцы? |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 23:16 / 08.12.17 О! Привет mrfixer , давненько вас не читал. Как дела, построили свой вездеход 2х2 ? Шикарно - всё делаете как японец. (комплимент) Hammer и mrfixer, рад что помогаете - советы принял к сведению всё впитал и учёл, как мне всё это поможет и сам не знаю. Завтра хочу посветить день проектированию - может к вечеру будут конкретные результаты. Хочется мгновенно всё изготовить, хотя бы на уровне действующей модели. Не обращаться ни на лазерку ни на токарку ни на сварку. Подшипники, метизы, электролобзик, молоток, напильник, дрель... Я теперь тоже модный и современный... |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 23:22 / 08.12.17

Либо планкой с заклёпками, либо каплей сварки. Хочется что бы выглядело профессионально. Если всё получится как задумано станок повторим уже профессионально, может уже и с моторчиком. |

||

|

Ссылка на это сообщение:

|

||

|

Добавлено: 13:26 / 09.12.17 2x2 пока на паузе. Торцы легче спаять припоем типа HTS 2000. Паял и рвал по стыку уголок из АД31Т1, рвётся по основному материалу, а не по спайке. >как мне всё это поможет и сам не знаю. Для гибки колец используют консольное размещение роликов https://youtu.be/hZvKisn1PSw Ещё понадобится оснастка для резки http://www.dyr4ik.su/viewtopic.php?p=26871&sid=a1186b94523d0d6d3e39e32bf4f396d8#p26871 |

||

Ссылка на это сообщение:

|

||

|

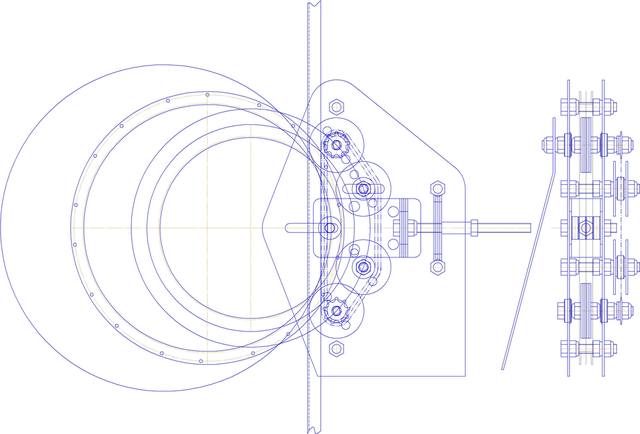

Добавлено: 18:26 / 09.12.17 Ох дух захватывает - какие технологии! Вот "белок" сильно продвинулся я потом его приведу в порядок что бы он читался. Поясню, а то не понятно: --- швеллер буду гнуть тремя роликами. Один в виде набора подшипников, а два других в виде толстых дисков которые разместятся внутри швеллера между его полок. --- Приводными будут эти два дисковых ролика, поскольку в отличии от стали алюминий менее упругий и я думаю один приводной ролик будет проскальзывать. Дисковые ролики оснащены звёздочками по которым пойдёт цепь. Цепь будет натягиваться дополнительным натяжным роликом. --- Конструкция состоит из неподвижной рамы с двумя дисковыми роликами и подвижной вилкой с роликом в виде группы подшипников, с регулировочным винтом. ---Рама состоит из двух стальных листов толщиной 3мм.распёртых болтами с гайками. ---Вилка изготовлена аналогично из двух параллельных листов стали 3мм. распёртых винтами с головками в потай. ---Вилка плотно скользит своими листами по листам рамы и направлена двумя пазами. ---Подвижный ролик в вилке быстросъёмный для того что бы высвободить готовое изделие. |

||

|

Ссылка на это сообщение:

|

||

|

Добавлено: 19:56 / 09.12.17 Как в проектируемом Вами устройстве можно будет согнуть спираль, состоящую из нескольких витков одинакового диаметра? |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 22:08 / 09.12.17

Это не заложено в техническом задании, будет делаться по одному кольцу. Швеллеры будут нарезаны в виде заготовок примерно по 1.5 метра (для 26") с учётом прямолинейных участков и когда кольцо сформируется и готово будет удариться об собственный хвост, нужно будет в ручную передний конец вывести из плоскости кольца и пустить его рядом уже по винту. Поскольку центральный ролик имеет большую ширину, из нескольких, стопкой сложенных подшипников ,передний конец получит возможность уклониться в сторону на винтовую траекторию. Честно говоря я это всё уже продумал заранее, а в процессе проектирования забыл об этом, но вспомнил бы непременно сам, поскольку у меня впереди контрольная сборка на чертеже, которая выявила бы эту проблему. Спасибо, у вас острый глаз - я совсем отвык от таких как вы... Сейчас надо несколько расширить конструкцию для второго винтового витка. |

||

|

Ссылка на это сообщение:

|

||

|

Добавлено: 23:42 / 09.12.17 Профиль продаётся отрезком 3 м, конечно удобно разрезать на заготовки 1.5 м. 20" это 396*3.1415=1244.034 мм длина окружности. Для заготовки 1.5 м на отходы остаётся 1500-1244 = 256 мм, или 256/2=128 мм на каждую сторону. Можно считать, что правильный радиус гиба начинается с удвоенного расстояния между точками касания заготовкой центрального и крайнего ролика, то есть 128/2=64 - это максимальное расстояние между точками касания, которое нужно проектировать для заготовки 1.5 м. Для заготовки 3 м 3000-1244*2 = 512 мм на отходы, уже по 256 мм на сторону и уже 128 мм между точками касания. |

||

Ссылка на это сообщение:

|

||

|

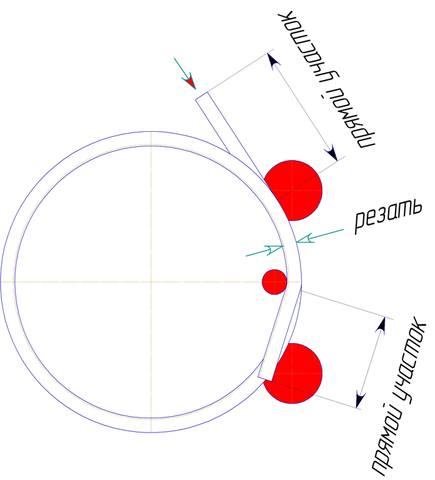

Добавлено: 00:55 / 10.12.17 Ох, не понятны мне ваши расчёты... Вот я вычертил картину деформации швеллера в соответствии с размерами координат моих трёх роликов - в масштабе. Вроде всё без ошибок? Как вы считаете? Верхний прямой участок длинный я показал его для наглядности, на самом деле его можно сильно укоротить вплотную до места контакта с роликом. Нижний прямой участок короче не сделать...и длина его 132мм. Допускаю, что он не совсем прямой и имеет некий небольшой изгиб, но этим можно пренебречь - идёт в отход. |

||

|

Ссылка на это сообщение:

|

||

|

Добавлено: 13:01 / 10.12.17 Определим внутренний диаметр ведомого шкива. Удобно использовать рулетку - брелок с лентой шириной 6 мм. Длина окружности 1244 мм. Диаметр ведомого шкива d1=1244/3.14=396.17 мм. Для заготовки 1.5 м на отходы остаётся 1500-1244 = 256 мм, или 256/2=128 мм на каждую сторону. Ну и т. д. Для простоты. Какой внешний диаметр профиля будете гнуть? |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 11:07 / 11.12.17

Для нас важен наружный диаметр ведомых шкивов - по ребордам, он должен совпадать с диаметрами колёсных ободов для взаимозаменяемости, для возможности использования общих кондукторов сверления крепёжных отверстий и для возможности применения шкивов в качестве "ободных" на пневмозажимах. 16"- Ф319 18"- Ф367 20"- Ф419 24"- Ф521 26"- Ф570 |

||

|

Ссылка на это сообщение:

|

||

|

Добавлено: 12:04 / 11.12.17 Если гнуть из 20х20х20х2 аналог 20" с внешним диаметром 419 мм, то внутренний диаметр самодельного шкива (диаметр поверхности на которую ляжет ремень) будет 419-18-18=383 мм. 1500-383*3.1415=296.8 мм на отходы, по 148 мм на сторону, 74 мм между точками касания роликов трубогиба. Если посчитать грубо: 396/19 = 20,84 383/19 = 20,16 с новым шкивом относительно заводского на 0.68 уменьшится передаточное отношение при использовании ведущего шкива ф19 мм. |

||

| Подписчиков (3) | ( 1, 2, 3, 4, 5, 6 След. ) |

|

|

Вы не можете начинать темы Вы не можете отвечать на сообщения Вы не можете редактировать свои сообщения Вы не можете удалять свои сообщения Вы не можете голосовать в опросах |

« Интересна информация по 3D принтерам | ЧПУ станок CNC 3020 Woodpecker »

|

© ДЫРЧИК.РУ 2018 info@dyr4ik.ru |

|

Мобильная платформа для втуберов |